Highlight

Gemeinsam erfolgreich – unser valantic Team.

Lernen Sie die Menschen kennen, die mit Leidenschaft und Verantwortung bei valantic Großes bewegen.

Mehr über uns erfahren14. November 2020

Gemäß der Norm DIN EN 13306 soll die Instandhaltung den funktionsfähigen Zustand eines Assets erhalten oder diesen wiederherstellen. Sie trägt also einen entscheidenden Beitrag dazu bei, dass die wertschöpfenden Prozesse eines Unternehmens reibungslos ablaufen. Welche Prozesse sind gemeint? Zum Beispiel die maschinelle Fertigung von Gütern oder dem Personentransport mit funktionierenden Eisen- und Straßenbahnen.

Dabei verfolgt die Instandhaltung zwei zentrale Ziele: Einerseits soll die Wertschöpfung gesteigert werden und andererseits möchten Betriebe die Gesamtkosten so gut es geht minimieren. Idealerweise erreichen optimierte Instandhaltungslösungen sogar beide Ziele gleichzeitig.

Im industriellen Umfeld lässt sich der Beitrag von Instandhaltung zur Wertschöpfung besonders gut anhand der Kennzahl Overall Equipment Effectiveness (OEE) messen. Sie bewertet die Performance von Maschinen und Anlagen anhand dreier Parameter: Verfügbarkeit, Leistung und Qualität.

Je höher diese drei Werte ausfallen, desto besser ist die Gesamtanlageneffektivität und desto höher ist der wirtschaftliche Erfolg des Unternehmens. Zudem trägt die Instandhaltung maßgeblich dazu bei, die OEE zu verbessern oder auf hohem Niveau zu halten. Ein Beispiel: Wenn die Anzahl der ungeplanten Stillstände sinkt, steigt automatisch ihre Verfügbarkeit. Auch weiteren Faktoren, wie etwa eine intelligenten Auftragsplanung, beeinflussen die OEE.

Außerdem lohnt sich ein Blick auf die betrieblichen Gesamtkosten. Ungeplante Stillstände von Assets können als Ausfallkosten verstanden werden. Denn es wird weniger produziert oder es werden weniger Passagiere befördert als geplant, wenn Maschinen und Anlagen ausfallen. Dem Unternehmen entgehen dadurch theoretischer Umsatz und damit auch theoretischer Gewinn. Wenn nicht rechtzeitig geliefert werden kann oder das Transportmittel ausfällt, können im schlimmsten Fall sogar Konventionalstrafen fällig werden.

Für fertigende Unternehmen entstehen zusätzliche Kosten, wenn die Leistung oder die Prozessqualität mangelhaft ist. Zwar laufen Maschinen und Anlagen im besten Fall weiterhin, doch sie fertigen langsamer als möglich oder produzieren überdurchschnittlich viel Ausschuss. Die Folge: Während die Produktivität sinkt, steigen die Kosten für Rohstoffe und Vorprodukte.

Auch ungenügende Produktqualität verursacht Kosten. Einerseits unmittelbar durch Reklamationen, andererseits mittelbar durch Imageverlust. Wenn das Vertrauen in die Marke sinkt, droht ein Kundenrückgang.

Zudem können Instandhaltungslösungen die Total Costs of Ownership (TCO) eines Assets senken. Wenn falsche oder gar keine Maßnahmen ergriffen werden, kann der TCO auch steigen.

Dem Nutzen der Instandhaltungslösungen müssen ihre Kosten gegenübergestellt werden. Da diese häufig Anlass für unternehmensinterne Kritik ist, lohnt sich ein genauer Blick auf mögliche Einsparpotenziale.

Grundsätzlich setzen sich die Instandhaltungskosten aus folgenden Bestandteilen zusammen:

Welcher dieser Bereiche das größte Einsparpotenzial bietet, hängt von der jeweiligen Unternehmenssituation ab. In der Regel liegen die größten Einsparmöglichkeiten bei den Personal- und Ausfallkosten.

Das hat zwei Gründe:

Wie entscheidend ist Prozesseffizienz für die Instandhaltung wirklich?

Eine gute Instandhaltungsplanung vereint operative, taktische und strategische Ebenen. Dieser Leitfaden zeigt, welche Zeithorizonte, Prozesse und Tools relevant sind – und wie sie effizient zusammenspielen, um Ausfallzeiten zu minimieren.

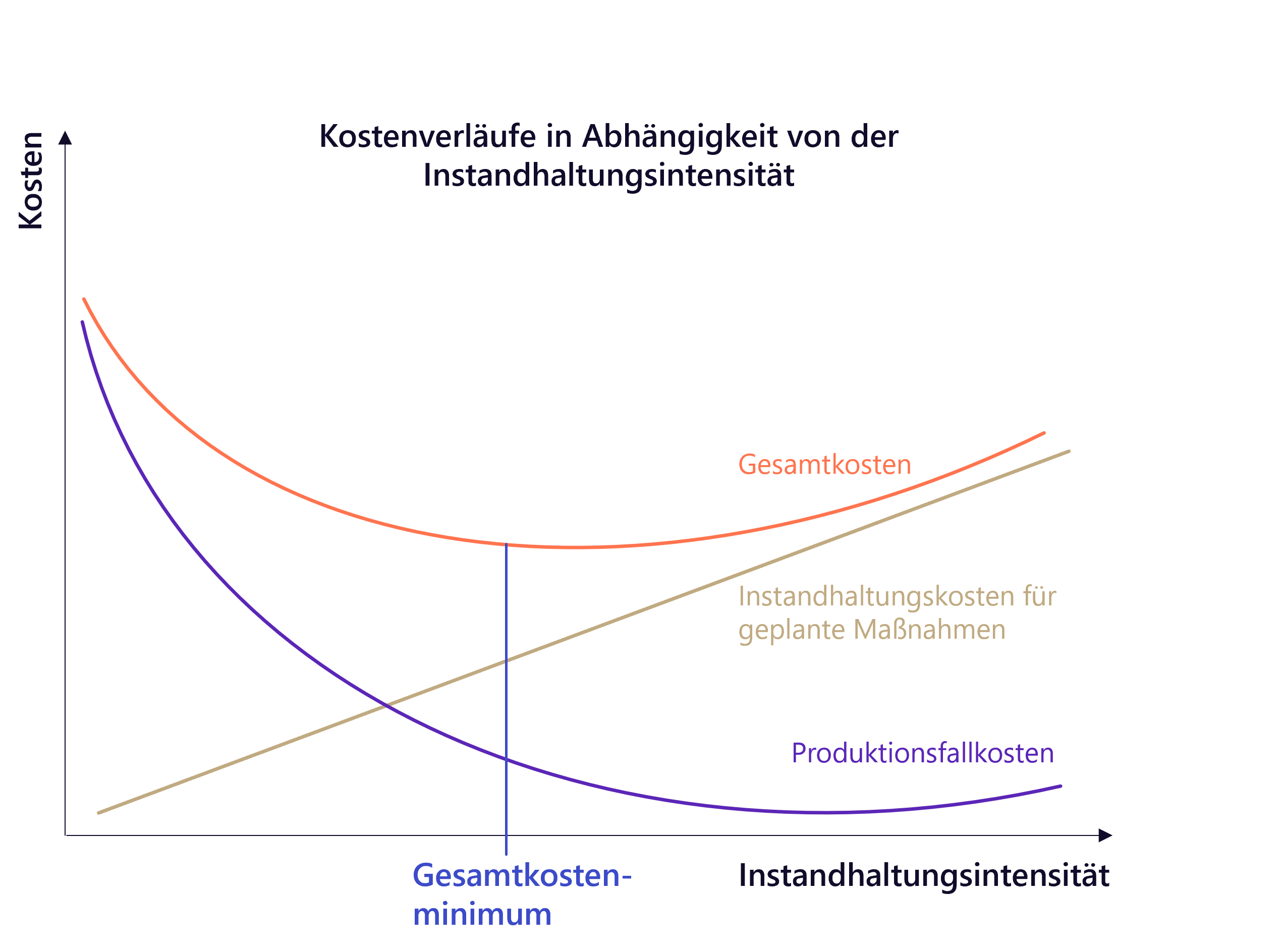

Instandhaltungslösungen generieren für Unternehmen zwar einen klaren Nutzen, verursachen jedoch auch Kosten, die mitzudenken sind. Beide Faktoren stehen in direktem Zusammenhang: Steigende Instandhaltungskosten führen tendenziell zu geringeren betrieblichen Gesamtkosten – und umgekehrt.

Für jedes Unternehmen ist es daher eine entscheidende Aufgabe, das optimale Verhältnis zwischen Instandhaltungskosten und betrieblichen Gesamtkosten zu finden.

Die folgende Abbildung veranschaulicht diesen Zusammenhang deutlich.

Unternehmen sollten ihre Instandhaltungskosten nicht blindlings senken. Zum Beispiel durch eine reduzierte Instandhaltungsmannschaft oder durch das Streichen notwendiger Maßnahmen. Solche Schritte führen in der Praxis erfahrungsgemäß fast immer zu steigenden betrieblichen Gesamtkosten. Sinnvoller sind Maßnahmen zur Kostensenkung, die die Qualität der Instandhaltung nicht beeinträchtigen, sondern sie idealerweise sogar verbessern. Das gelingt nur, wenn die Effizienz der Instandhaltung erhöht und Ressourcen optimal eingesetzt werden.

Laut unserer Studie spielt dabei die IT-Unterstützung eine wichtige Rolle:

Mobile Instandhaltungslösungen bieten bei den Kostensenkungen enormes Potenzial. Sie ermöglichen es den Mitarbeiter:innen, während einer Instandhaltungsmaßnahme direkt auf relevante Informationen zuzugreifen – etwa zu den vorgesehenen Wartungsschritten eines bestimmten Assets. Zudem lassen sich Daten direkt vor Ort erfassen, zum Beispiel zum aktuellen Zustand der Anlage. Daraus ergeben sich gleich mehrere Vorteile:

Die Dauer der Instandhaltungsmaßnahme verkürzt sich deutlich, wenn Mitarbeiter:innen direkt an der Maschine oder am Fahrzeug auf notwendige Informationen zugreifen können. Es müssen keine Daten mehr gesucht oder nachträglich beschafft werden. Das spart sowohl Personalkosten als auch Ausfallkosten bei der jeweiligen Instandhaltungsmaßnahme.

Besonders deutlich zeigt sich dieser Vorteil bei Störungsanalysen. Folgende Fragen müssen bei einem Ausfall unmittelbar beantwortet werden können:

Sind diese Informationen direkt verfügbar, kann die Ursache des Problems schneller identifiziert und der Defekt zügiger behoben werden.

Aktuell stehen für mobile Instandhaltung hauptsächlich Tablets, Laptops und Smartphones zur Verfügung. Ein weiterer Effizienzschub ist zu erwarten, wenn innovative mobile Technologien zum Einsatz kommen. Zum Beispiel ermöglichen Datenbrillen Techniker:innen freihändiges Arbeiten, während sie notwendige Informationen abrufen, und realisieren neuartige Augmented-Reality-Szenarien.

Neben der Effizienz verbessert sich auch die Qualität der Instandhaltung, womit auch die betrieblichen Gesamtkosten sinken. Ein Beispiel: Die notwendige Vorgehensweise für die Wartung einer Maschine wird über ein Tablet an die Mitarbeitenden übermittelt. Auf dem Display werden die Schritte detailliert beschrieben und müssen nach jeder Ausführung digital zurückgemeldet werden. Dieser Ansatz reduziert Fehler und Ungenauigkeiten deutlich.

Das Ergebnis: Assets bleiben länger verfügbar und es kommt seltener zu ungeplanten Ausfällen.

Werden Informationen direkt am Asset abgerufen und Daten unmittelbar vor Ort erfasst, sinkt der Aufwand für vor- und nachgelagerte administrative Prozesse. Damit sinken auch die Personalkosten für den jeweiligen Vorgang. Gleichzeitig sorgt die medienbruchfreie Datenerfassung dafür, dass Fehler in der Dokumentation deutlich seltener auftreten.

Die technologischen Voraussetzungen für eine mobile Instandhaltung sind längst gegeben − bei vergleichsweise geringen Kosten. Trotzdem zögern viele Unternehmen oder haben Probleme bei der Umsetzung. Ein möglicher Grund: Obwohl die Vorteile offensichtlich und die passende Hard- und Software verfügbar sind, müssen zuerst strategische Fragen zu den Erfolgsfaktoren geklärt werden. Außerdem muss das Unternehmen erörtern, wie die optimale Vorgehensweise für die Umsetzung aussieht.

Das volle Potenziale Ihrer Instandhaltung ausschöpfen

Wie digitale Ressourcenplanung und mobile Anwendungen Potenziale hebt? Wir haben Antworten auf Ihre Fragen!

Nichts verpassen.

Blogartikel abonnieren.