“O desafio era: queríamos um melhor serviço para os nossos clientes, reduzir reclamações, melhorar o desempenho – cumprimento dos prazos de entrega e disponibilidade – queríamos aumentar os turnos e servir os nossos clientes melhor do que antes”, disse Hermann na apresentação do projecto no congresso SCM Vision-Days 2017, em Munique. A questão que as pessoas queriam investigar no contexto deste desafio, com a ajuda da Wassermann AG e do seu software de simulação “COLUMBUS”, era: “Porque não entregamos aos nossos distribuidores diretamente da Alemanha”?

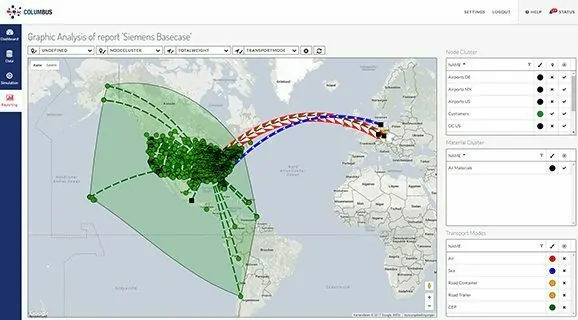

Com o COLUMBUS, é possível simular em detalhe cenários de planeamento de redes logísticas. Para a Siemens AG Digital Factory Control Products, os dados para três cenários foram introduzidos no software. Primeiro, a situação real foi mapeada como uma referência. A equipa selecionou os envios de entrega como o segundo cenário, omitindo assim completamente o centro de distribuição Southaven. O terceiro cenário prevê a manutenção de apenas 200 itens de venda rápida, entregues por navio, em stock nos EUA.

Dois pormenores da situação real: devido à pequena dimensão dos produtos, o transporte marítimo não desempenhava anteriormente qualquer papel. O transporte aéreo a preços económicos dominou. Aproximadamente 20.000 entregas por ano já eram enviadas diretamente de Amberg para clientes americanos. Este era um argumento importante para acabar ou limitar o armazenamento no Centro de Distribuição da Siemens. Hermann enfatizou: “Queríamos também que os nossos colegas de vendas estivessem a bordo. Não que a logística faça algo que seja contraproducente para as vendas”.

Para a simulação no COLUMBUS, foram importados vários milhares de detalhes de dados de clientes, milhares de detalhes de dados de produtos e várias centenas de milhares de peças de dados de transações, incluindo quantidades e pesos. A partir dos seus valores experimentais de outros projectos, Wassermann contribuiu com custos de manuseamento e recolha. “Nesta base, o software de cenários COLUMBUS permite-nos fazer toda uma série de avaliações interessantes”, diz o Dr. Christoph Pitzl, Consultor de Gestão da Wassermann AG. Assim, verificou-se, por exemplo, que a anterior partilha do armazém do grupo em Southaven – dada a distribuição geográfica dos clientes – muitos compradores dos produtos “SIRIUS” estão localizados nos centros industriais clássicos do Nordeste dos EUA – não foi necessariamente vantajosa para os prazos de entrega.

“Como esperado, a simulação das entregas produziu um aumento significativo dos custos de transporte, em particular devido à utilização de tarifas expresso”, explica Pitzl. Surpreendente foi outro resultado das simulações COLUMBUS – os custos de manuseamento foram um fator muito maior do que os custos de transporte: Uma reorganização completa do fornecimento de material dos EUA, como remessas de entrega, poderia alcançar poupanças de aproximadamente 950.000 euros por ano.